氯化聚丙烯(Chlorinated Polypropylene,简称 CPP)是PP氯化改性的产物,为白色或淡黄色固体。其熔点随氯含量的不同而变化,大致在80℃~160℃之间。氯化聚丙烯在常温下性质稳定,但在高温下易分解。它能溶解酯和芳香族类溶解中,但是很难溶解在脂肪烃和醇类溶剂中。氯化聚丙烯因其出色的硬度、耐磨性、耐酸性和耐盐性而受到青睐,同时它还具有良好的耐热和耐老化性能。此外,氯化聚丙烯对各种材料如聚丙烯、聚乙烯和纸张等都具有很好的黏附力,因此在油墨、涂料和胶粘剂等领域得到了广泛的应用。高氯化度氯化聚丙烯主要用于制备阻燃剂和特殊环境下的高性能涂料。而低氯化度氯化聚丙烯适用于胶粘剂和油墨等领域。在结构上,氯化聚丙烯可分为氯化等规聚丙烯和氯化无规聚丙烯两种类型。一般而言,氯化无规聚丙烯的熔点要高于相似分子量的氯化等规聚丙烯。

发展历史

氯化聚丙烯的研发始于1960年代,1961年美国Herciles Powder公司最早生产氯化聚丙烯。随后,日本东洋合成、旭化成等公司也实现了氯化聚丙烯的工业化生产。中国氯化聚丙烯发展起步于80年代,1984年上海轻工研究所与中华化工厂合作研制出符合油墨行业标准的氯化聚丙烯。1989年,山西化工厂采用该技术生产氯化聚丙烯。与此同时,北京化工学院与广州金珠江化学公司也共同研发了这项技术,并在1988年现了工业化生产。2002年,金珠江公司氯化聚丙烯年产量达800吨。1992年,江苏盐城黄海化工公司建成年产5000吨的氯化聚丙烯生产装置。如今,国内氯化聚丙烯市场知名企业众多,如北方化学、瑞易德新材料和宁波昊鑫裕隆等,共同推动中国氯化聚丙烯产业发展[1]。

生产工艺[1]

1、溶液氯化法

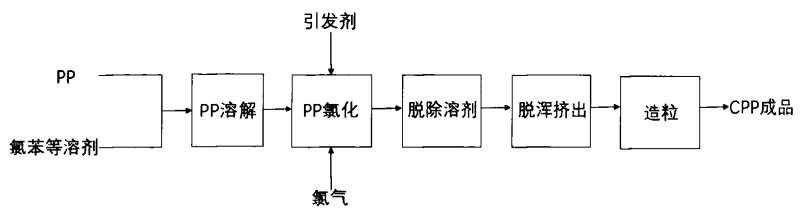

溶液氯化法通常先将聚丙烯溶解在氯苯等溶剂中,然后再向体系中通入氯气进行氯化的方法。因聚丙烯在100℃以下难以溶解,该反应常在较高温度进行,以保证其能充分溶解。当产物氯化度达标后,先用惰性气体如氮气等将反应体系中的氯化氢和氯气吹脱出来,然后再移除溶剂,经干燥、造粒等步骤即可得到氯化聚丙烯成品。

溶液氯化法可以得到氯化均匀的产物。但是,这种方法会使用大量的溶剂,不仅增加成本,还可能引发环境问题,同时溶剂与产物的相互作用也可能损害产物性能。因此这种方法会被更为环保的氯化方法所取代,溶剂法生产氯化聚丙烯流程示意图如下。

2、固相氯化法

固相法是将聚丙烯粉末在反应釜中直接进行氯化的方法。这种方法具有生产成本低廉、工艺流程简单、环保、产物纯度高等优点。缺点是反应热的移除相对困难,从而引发焦化、变色和粘结等问题。另外,由于它是非均相反应,因此氯化度不均匀。尽管固相氯化法具有许多潜力,但由于一些工艺和设备上的挑战,目前仍停留在小规模试验阶段,尚未实现工业化应用,固相法生产氯化聚丙烯流程图如下所示。

3、水相悬浮氯化法

水相悬浮氯化法将聚丙烯和引发剂加入水中,通过搅拌使聚丙烯颗粒均匀悬浮在水中。随后,加热、通氯,在紫外光照下进行氯化反应。反应完成后,去除杂质、洗涤干燥,得到氯化聚丙烯产物。该法操作简便、成本低、产物氯化度易调控,但聚丙烯粒子悬浮稳定性差,产物氯化度不均,对反应器耐腐蚀性要求高。但是,作为最先进氯化聚丙烯生产方法之一,水相悬浮法因其良好氯化效果和环保特性而受到越来越多的关,水相法生产氯化聚丙烯流程如下图所示。

参考文献

[1]张朋池. 酯溶性氯化聚丙烯的接枝改性方法研究[D]. 北京:北京化工大学,2024.