背景技术

分散蓝 60为色泽艳丽的绿光蓝,主要用于拼染翠兰、翠绿、孔雀蓝的色泽,由于其特别的色光,和优良的色牢度,是印染加工过程中拼染艳绿色重要的涤纶及其混纺织物用染料。近年来随着人们环保意识的增强,环境问题和国际贸易壁垒的日益严峻,国家对于染 料生产过程中和使用过程的环保要求也越来越高,染料生产工艺改进迫在眉睫。

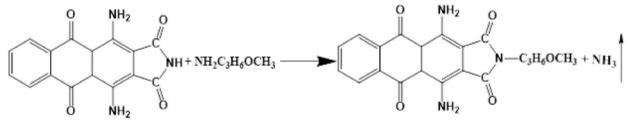

目前分散蓝 60生产工艺是以1,4‑二氨基‑2,3‑二甲酰亚胺蒽醌为原料,在氯苯、水介质中与3‑甲氧基丙胺进行缩合反应。此法色光艳丽,但氯苯不溶于水,在后续的加工过程中很难去除完全,产品不符合OEKO‑TEX100及BLUESIGN对生态纺织品要求,同时不用氯苯做溶剂,色光又变差。

为此许多厂家为了解决分散蓝 60生产中的氯苯残留和不用氯苯导致的色光变差问题,做了许多努力。如专利CN101130640A中,对1,4‑二氨基‑2,3‑二甲酰亚胺精制,而后缩合,此法虽色光有很大改进,仍无法达到用氯化苯作溶剂的色光,同时对亚胺的精制,增加了活性炭固废及含有硫酸钠的废水,对环保不利。专利CN115386241A中以1,4‑二氨基‑2,3‑二羧酸酐蒽醌为原料,在3‑甲氧基丙胺、与DMF、甲醇和水的混合介质中,升温至80‑90℃保温3‑5h至反应终点,但色光差。还有专利CN103497142A中以水为溶剂,1,4‑二氨基‑2,3‑ 二甲酰亚胺蒽醌和3‑甲氧基丙胺为原料,在减压蒸馏,85‑95℃下保温2‑5h进行缩合反应,得到分散蓝 60,此方法虽然成本降低,但色光也不好。专利CN101817989A中对1,4‑二氨基‑2,3‑二甲酰亚胺蒽醌与3‑甲氧基丙胺在水中进行缩合反应,但由于1,4‑二氨基‑2,3‑二甲酰亚胺蒽醌不溶于水,以水为溶剂,导致反应温度高,反应时间长,需要在95‑105℃下保温4‑6h才能达到终点,且由于缩合过程中产生的杂质也是非水溶性的,会随着染料一起析出, 故染料质量难以保证,且能耗高。

专利CN116855099A中1,4‑二氨基‑2,3‑二甲酰亚胺蒽醌与 3‑甲氧基丙胺在少量正丁胺和乙醇的存在下在80‑90℃下进行缩合反应,到终点后用水进行稀释析料,得到分散蓝 60及其衍生物的混合物,此方法收率在82%以下,收率较传统方法低10%左右,且色光不稳定,由于混有正丁胺生成的染料,混合染料升华牢度变差。专利CN117024328A中1,4‑二氨基‑2,3‑二甲酰亚胺蒽醌与大比例的3‑甲氧基丙胺在80‑95℃下进行缩合反应,反应结束后,再加入甲醇析料,得到分散蓝 60,此方法3‑甲氧基丙胺单耗高, 甲醇析料易使异构染料不同程度析出,导致色光不够稳定。

制备方法[1]

1、在500mL装有回流冷凝管的三口烧瓶中,加入3‑甲氧基丙胺21.5g,1,4‑二氧六环78.8g,苯胺4g,水10.71g,1,4‑二氨基‑2,3‑二甲酰亚胺蒽醌50g,1h升温到90℃保温4.15h,HPLC检测至反应终点,冷却降温至40℃,出料抽滤,用90℃热水洗涤,烘干后得分散蓝 60滤饼57.05g。色谱纯度98.02%,收率92.42%。收集母液回收得90.2g,经分析含3‑甲氧基丙胺6.5g,水9.2g,1,4‑二氧六环74.5g。

2、回收再利用:在500mL装有回流冷凝管的三口烧瓶中,加入上述回收液90.2g,按上述配方补足加入3‑甲氧基丙胺,1,4‑二氧六环,水,同时加入苯胺7.0g,1,4‑二氨基‑2,3‑二甲酰亚胺蒽醌50g,1h升温到90℃保温4.15h,HPLC检测至反应终点,冷却降温至40℃,出料抽滤, 用90℃热水洗涤,烘干后得分散蓝 60滤饼57.8g。色谱纯度97.95%,收率93.64%。

参考文献

[1]博航染料化工有限公司. 一种分散蓝60的制备方法:CN202510106136.9[P]. 2025-05-09.