在现有技术中,丙烯醛法制备1,3‑丙二醇仍停留在实验室阶段,相关技术报道的丙烯醛法合成过程中易生成多种特有的醛、醇类杂质,特别是水合加氢过程中产生的的主要杂质4‑杂氧基庚二醇,其生成量占据1,3‑丙二醇总量的5~10%,对目标产品的选择性影响巨大。本文将介绍一种制备1,3‑丙二醇并副产4‑杂氧基庚二醇的方法,以丙烯醛为原料,经过水合、加氢和分离步骤生产纯度较高的1,3‑丙二醇并分离出的主要杂质4‑杂氧基庚二醇纯度高,可作为副产品提供下游应用,也可通过催化水解重新生成1,3‑丙二醇,进而提高1 ,3‑丙二醇产品的收率。

生产工艺[1]

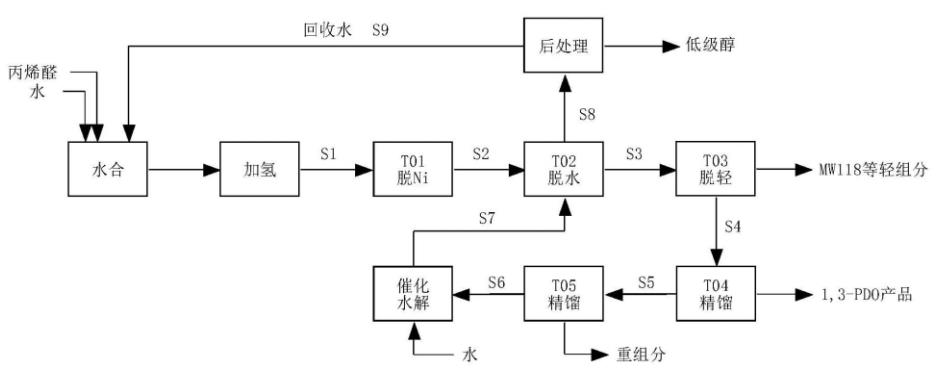

(1)丙烯醛依次经水合处理和加氢处理,得到1,3‑丙二醇水溶液;

所述水合处理在水合反应器内进行;所述水合反应器的类型为釜式反应器;所述水合处理采用的催化剂为螯合型酸性磺酸树脂;所述水合处理结束后通过蒸馏回收未反应的丙烯醛;反应温度50℃、反应压力为常压、丙烯醛浓度10%,反应空速1.2h‑1,水合反应液经常压蒸馏脱除未反应丙烯醛及少量水,蒸馏后3‑羟基丙醛浓度为12%;水合反应丙烯醛转化率60.1%,3‑羟基丙醛选择性90.2%;

所述加氢处理采用的加氢装置为三级固定床串联,装填Ni/SiO2催化剂,一级反应器温度70℃、二级反应器温度100℃、三级反应器温度130℃,反应压力均为6.0MPa,反应总停留时间3h,加氢反应3‑羟基丙醛转化率99.95%,1,3‑丙二醇收率99.1%;

(2)所述1,3‑丙二醇水溶液依次经吸附处理、第一精馏处理、脱轻处理和第二精馏处理,得到1,3‑丙二醇产品;所述第二精馏处理中产生的塔釜流出液经第三精馏处理得到4‑杂氧基庚二醇;所述吸附处理采用K型亚氨基二乙酸基离子交换树脂,吸附前1,3‑丙二醇水溶液中Ni含量为15.7ppm,吸附操作温度90℃、吸附进料速度1.5BV,吸附后1,3‑丙二醇水溶液S2中Ni含量为0.05ppm;

所述第一精馏处理在热泵精馏塔内进行;所述热泵精馏塔的理论塔板数为15块,操作压力20kPa;所述热泵精馏塔的塔顶温度为60℃,塔釜温度132℃,回流比1:7;塔釜低级醇总含量8.2ppm,含水量0.32%,脱除的低级醇/水混合物再进入后处理装置脱醇,后处理装置包含了一个活性炭吸附塔,低级醇/水混合物从塔顶进入,回收水从塔底流出用于水合反应,其中低级醇含量9.1ppm;所述脱轻处理在脱轻操作单元内进行;所述脱轻操作单元采用一组脱轻塔,脱轻塔的理论塔板数60块,操作压力1kPa,塔顶温度103℃,塔釜温度120℃,回流比12:1,塔顶采出量为进料量的0.5%;

所述第二精馏处理在第一填料精馏塔内进行;所述第一填料精馏塔的理论塔板数为60块,操作压力1kPa;所述第一填料精馏塔的塔顶温度为103℃,塔釜温度为125℃;所述第一填料精馏塔的回流比为1:1;塔顶采出纯度99.50%的1,3‑丙二醇产品,紫外吸光度0.059,1,3‑丙二醇分离收率99.1%;

所述第三精馏处理在第二填料精馏塔内进行;所述第二填料精馏塔的理论塔板数为50块,操作压力1kPa;所述第二填料精馏塔的塔顶温度为138℃,塔釜温度为181℃;所述第二填料精馏塔的回流比为5:1;塔顶流出液为99.1%纯度的4‑杂氧基庚二醇,塔釜重组分采出系统。

参考文献

[1]江苏扬农化工集团有限公司. 一种制备1,3-丙二醇并副产4-杂氧基庚二醇的方法:CN202311801302.4[P]. 2024-05-07.